Avec la technologie LUMEX du fabricant japonais Matsuura, NEWEMAG | Schneider mc propose sur le marché suisse une solution détenant l’exclusivité mondiale dans le domaine de la fabrication additive. Cette solution hybride combinant deux technologies, le frittage et le fraisage, permet une production de pièces avec un très haut niveau de précision et de qualité de finition. Adaptée au système CAD/CAM interne de l’entreprise, elle ouvre la voie à un éventail de possibilités de production optimales allant des pièces simples à l’extrême complexité.

Atouts du procédé de fabrication additive hybride de Matsuura

• Extrême précision et qualité de finition

• Production de géométries complexes sur une seule machine

• Technologie éprouvée fiable

• Gain de temps grâce à la combinaison du frittage et du fraisage

Avec un seul processus jusqu’au composant fini

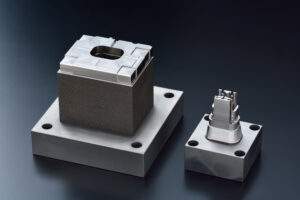

La combinaison de la production d’additifs et de la finition directe des surfaces dans cet exemple (moule d’injection pour la production de connecteurs) offre des avantages majeurs sur la production conventionnelle.

Moule d’injection réalisé sur la machine hybride Matsuura

• Grâce à la fabrication d’additive hybrid, le nombre de composants a pu être réduit de 9 à 2

• Le temps de refroidissement peut être réduit de 18 à 8 secondes (sans perte de qualité) en concevant des canaux de refroidissement tridimensionnels à proximité des contours

• Temps de cycle d’injection réduit de 33 %, passant de 30 à 20 secondes

• Le processus de fabrication simplifié (un programme, une chaîne de production) a permis de ré-duire de 40 % le temps entre la conception et la réalisation

Gain de temps de 14 jours avec la fabrication d’additifs hybrides

La fabrication d’additifs hybrides a été utilisée pour fabriquer un boîtier pour un appareil photo numé-rique. Cela a permis un gain de temps de 14 jours pour 300 000 unités, soit 16 % de plus qu’avec un procédé de fabrication conventionnel.

Moule d’injection

Afin de fabriquer le boîtier d’un appareil photo numérique plus efficacement, l’insert de moule a été fa-briqué en utilisant la fabrication d’additifs hybrides. Ceci présente à la fois des avantages dans la produc-tion des boîtiers et simplifie la production de l’insert de moule. L’insert entier est produit en une seule étape du processus et ne nécessite aucun traitement ultérieur.

La combinaison de la construction additive et de la finition directe des surfaces offre de grands avan-tages par rapport à la production conventionnelle.

Avantages dans la production de boîtiers

– 16 % plus rapide

Gain de temps pendant le cycle d’injection de 25 secondes (conventionnel) à 21 secondes (additif)

Gain de temps pendant la production avec une quantité de 300’000 pièces = 14 jours

Avantages dans la production de l’insert de moule

– 50% plus rapide

Gain de temps en production de 4 semaines (conventionnel) à 2 semaines (additif)

– 15% moins cher

Avantage en termes de coûts de production de CHF 13’500 (conventionnel) à CHF 11’500 (additif)